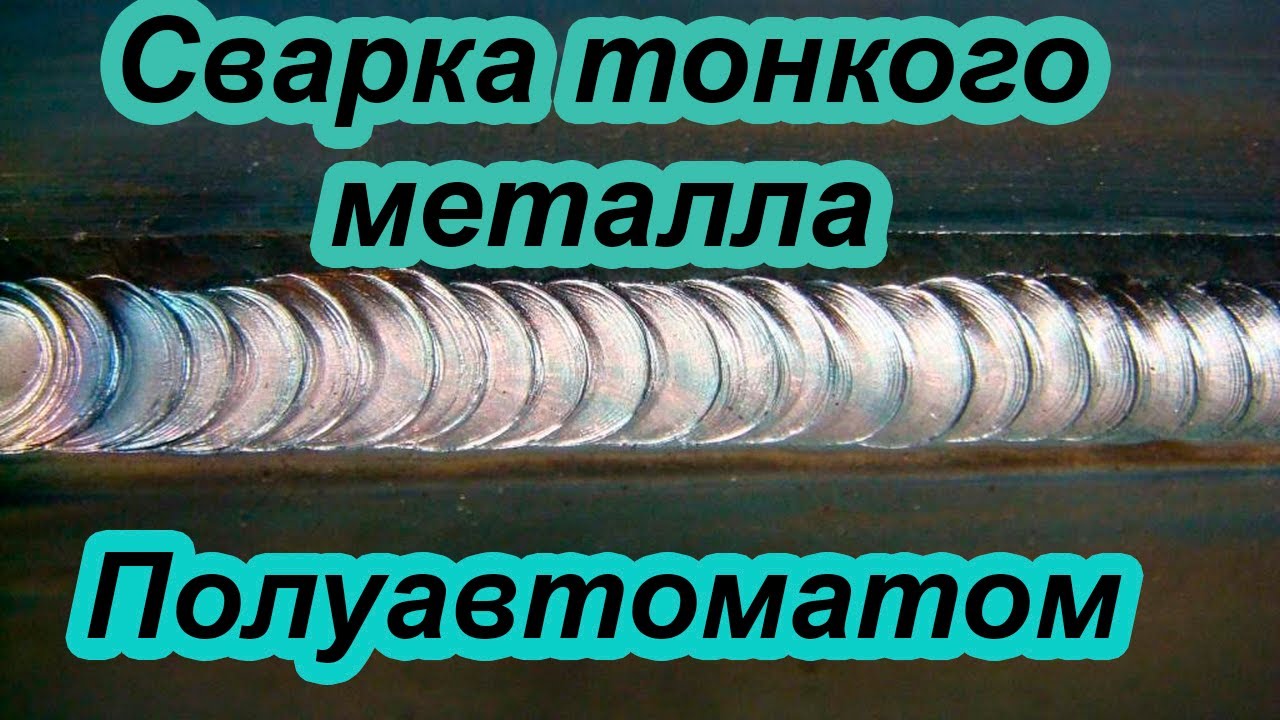

Варка металла — один из важных процессов, которые позволяют создавать разнообразные изделия из металла. Однако, варка тонкого металла отличается от варки более толстых изделий.

Перед тем как приступить к варке тонкого металла, необходимо учесть несколько особенностей. Во-первых, тонкий металл может быстро нагреваться и охлаждаться, поэтому необходимо контролировать температуру и объем сварочного материала. Во-вторых, тонкий металл может быть более подвержен деформациям и трещинам, поэтому необходимо работать аккуратно и осторожно.

В процессе варки тонкого металла можно использовать различные методы и техники, например, дуговую сварку или газовую сварку. При выборе метода важно учитывать тип металла и требования к прочности сварного соединения. Также нужно учесть, что при варке тонкого металла необходимо использовать более низкую мощность сварочного аппарата и более короткую дугу.

- Тонкий металл: процесс приготовления

- 1. Подготовка сырья

- 2. Плавление и опрокидывание

- 3. Прокатка и растяжение

- Подготовка материала для варки

- Выбор подходящей паяльной пасты

- Типы паяльной пасты

- Рекомендации по выбору паяльной пасты

- Нагревание и подготовка поверхности

- Процесс варки металла

- Подготовка к варке

- Технология варки металла

- Контроль качества сварных соединений

- Охлаждение и очистка

- Охлаждение

- Очистка

- Отделка и последующая обработка

- Очистка поверхности

- Полировка и шлифовка

- Покрытие защитным слоем

Тонкий металл: процесс приготовления

1. Подготовка сырья

Первый этап процесса приготовления тонкого металла — это подготовка сырья. Сырье может быть представлено в виде сплавов различных металлов или отдельных элементов. Оно должно быть очищено от посторонних примесей и загрязнений, чтобы исключить возможность дефектов на поверхности металла.

2. Плавление и опрокидывание

После подготовки сырья оно помещается в специальную плавильную печь. Здесь сырье нагревается до определенной температуры, при которой оно становится жидким. Затем металл опрокидывается на плавильный стол и равномерно распределяется по его поверхности.

Этот этап является важным для получения тонкого металла, так как именно здесь происходит формирование его плотной структуры и удаление возможных пор.

3. Прокатка и растяжение

После того как металл остынет и станет твердым, он подвергается процессу прокатки и растяжения. Это позволяет уменьшить толщину металла и придать ему необходимую гибкость и прочность.

Прокатка проводится на специальном оборудовании, где металл проходит через валы с установленными промежуточными втулками. Это позволяет постепенно уменьшать его толщину до нужных размеров.

После прокатки металл подвергается растяжению. Этот процесс проводится с использованием специальных инструментов и позволяет увеличить длину и область применения металла.

Тонкий металл, полученный в результате прокатки и растяжения, готов к использованию и может быть использован в различных сферах промышленности, например, в электронике, строительстве и автомобильной промышленности.

Таким образом, процесс приготовления тонкого металла — это сложный и трудоемкий процесс, который требует определенных навыков и знаний. Но результаты этой работы являются важными для многих отраслей промышленности и науки.

Подготовка материала для варки

Перед началом варки тонкого металла необходимо правильно подготовить материал, чтобы обеспечить качественный результат и избежать повреждений.

Первым шагом является очистка поверхности металла от загрязнений и окислов. Для этого можно использовать специальные растворы или средства для удаления ржавчины. Важно полностью удалить все нечистоты, чтобы основной материал не был поврежден во время процесса варки.

Далее необходимо обработать поверхность антикоррозионным средством. Это поможет защитить металл от коррозии и сохранит его в идеальном состоянии в течение длительного времени.

После обработки поверхности следует оценить качество сварного шва. Для этого можно использовать различные методы контроля, такие как визуальный осмотр, радиографический контроль или ультразвуковой контроль. Оценка качества сварного шва поможет выявить возможные дефекты и исправить их перед дальнейшей обработкой металла.

Важно помнить, что подготовка материала для варки — это неотъемлемая часть процесса варки тонкого металла. Она позволяет достичь высокого качества сварного соединения и повысить его прочность и надежность.

Выбор подходящей паяльной пасты

Типы паяльной пасты

На рынке представлено несколько типов паяльной пасты, и выбор зависит от конкретной задачи и материала, который будет паяться. Наиболее распространенные типы паяльной пасты:

| Тип паяльной пасты | Описание | Применение |

|---|---|---|

| Свинцовая паста | Содержит свинец и припой, хорошо распространяется и применяется для пайки медных и латунных деталей. | Изготовление электроники, пайка компонентов на печатных платах. |

| Безсвинцовая паста | Не содержит свинец и является экологически безопасной. Обеспечивает высокую надежность соединения. | Паяние высокоточных компонентов, работа с чувствительными электронными устройствами. |

| Флюс-паста | Содержит активные вещества (флюсы), которые улучшают протекание процесса пайки и защищают металл от окисления. | Паяние поверхностей с оксидными пленками, пайка алюминия и его сплавов. |

Рекомендации по выбору паяльной пасты

При выборе паяльной пасты рекомендуется учитывать следующие факторы:

- Тип металла, который будет паяться. Каждый тип металла требует использования определенного типа паяльной пасты.

- Температура плавления паяльной пасты. Она должна соответствовать температуре пайки тонкого металла.

- Совместимость паяльной пасты с другими материалами, с которыми будет контактировать.

- Размер и форму флюс-пасты. Она должна удобно наноситься на поверхность для пайки.

- Срок годности паяльной пасты. Приобретайте только свежие и надежные продукты.

Учитывая все эти факторы, правильно выбранная паяльная паста поможет вам достичь качественного и надежного соединения при пайке тонкого металла.

Нагревание и подготовка поверхности

Перед началом нагревания необходимо очистить поверхность металла от загрязнений, таких как пыль, жир или остатки защитных покрытий. Для этого можно использовать специальные растворители или средства для удаления ржавчины. После тщательной очистки поверхности необходимо обезжирить ее, чтобы обеспечить хорошую адгезию паяльного материала.

Для нагревания тонкого металла можно использовать различные инструменты, в зависимости от его толщины. Для поверхностей с толщиной менее 1 мм рекомендуется использовать паяльную лампу или малогабаритную газовую горелку. Для более толстых поверхностей можно применить пропановый газовый горелку или электрический нагревательный элемент.

Важно помнить, что нагревание должно происходить равномерно по всей поверхности металла. Для этого необходимо постоянно перемещать и поддерживать рабочий инструмент на оптимальной высоте от поверхности. При нагревании необходимо избегать воздействия высоких температур на определенные участки металла, чтобы избежать его деформации или повреждения.

После достижения оптимальной температуры нагревания необходимо провести дополнительную обработку поверхности. Рекомендуется использовать абразивные материалы, такие как наждачная бумага или щетки, для удаления остатков старого покрытия или окисленных участков металла. При этом нужно быть осторожным, чтобы не повредить тонкий металл.

После завершения нагревания и подготовки поверхности, тонкий металл готов для обработки паяльным материалом. Закалка металла перед паянием может использоваться для создания дополнительной прочности, если это требуется в конкретном проекте.

Процесс варки металла

Подготовка к варке

Предварительная подготовка перед варкой металла является важным этапом процесса. В первую очередь необходимо очистить поверхность металла от окислов, грязи и жира. Это можно сделать при помощи специальных растворителей, обезжиривающих средств или механической обработкой поверхности.

После очистки поверхности, следует нанести специальное флюсовое покрытие. Флюс – это вещество, которое помогает удалить окислы и образовать эффективное контактное соединение между двумя металлическими частями.

Технология варки металла

Для варки металла используют различные методы. Один из наиболее распространенных способов – это дуговая сварка. В этом методе используется электрический разряд между электродом и металлической поверхностью. Такой способ обеспечивает высокую температуру и возможность создания качественных сварных соединений.

Еще один популярный метод – это газовая сварка. В этом случае применяются специальные горелки и газы для создания пламени, которое нагревает металл до необходимой температуры. Для получения качественного сварного соединения в газовой сварке использование флюсовых средств также является необходимым.

Контроль качества сварных соединений

После завершения процесса варки металла необходимо провести контроль качества сварных соединений. Для этого используются различные методы, например, визуальный осмотр, неразрушающие испытания или испытание на прочность.

Варка металла требует определенного опыта и квалификации, поэтому осуществлять этот процесс следует только под руководством специалистов. Неверное выполнение операций в процессе варки может привести к появлению дефектов и снижению качества сварных соединений.

| Достоинства варки металла: | Недостатки варки металла: |

|---|---|

| Создание прочных и надежных соединений | Возможность появления дефектов при неправильном выполнении |

| Широко используется в металлургической промышленности | Требует определенного опыта и квалификации |

| — | — |

Охлаждение и очистка

Охлаждение

После нагрева металла до определенной температуры, необходимо его охладить. Охлаждение происходит посредством контролируемого процесса снижения температуры. Это позволяет снизить воздействие высокой температуры на структуру металла и предотвратить его деформацию.

Для охлаждения металла часто используются специальные охлаждающие жидкости или газы. Они обладают хорошей теплопроводностью и позволяют быстро снизить температуру. Важно подобрать правильный тип и концентрацию жидкости, чтобы избежать проблем с качеством и поверхностью металла.

Очистка

После охлаждения металла следует провести его очистку. Целью этого этапа является удаление всех нежелательных примесей, загрязнений и окислов, которые могут негативно влиять на структуру металла и его свойства.

Для очистки металла часто используется химическое растворение или механическое удаление загрязнений. Химическое растворение основано на взаимодействии металла с определенной химической средой, которая способна растворить нежелательные примеси. Механическое удаление, в свою очередь, основано на использовании различных инструментов и абразивов для снятия загрязнений с поверхности металла.

После очистки металл готов к дальнейшим процессам обработки и использования в конструкции.

Отделка и последующая обработка

Очистка поверхности

Перед отделкой тонкого металла необходимо провести очистку его поверхности от остатков масла, грязи или окислов. Для этого можно использовать специальные растворы, сольвенты или мягкую щетку. Важно помнить, что выбор способа очистки зависит от типа металла.

Полировка и шлифовка

Полировка и шлифовка – это процессы, которые позволяют придать изделию гладкую поверхность и улучшить его внешний вид. Для этого используются специальные шлифовальные инструменты, абразивные материалы и полировальные пасты. Важно проводить эти операции осторожно, чтобы избежать повреждения металла.

При полировке и шлифовке тонкого металла следует учитывать его особенности, такие как мягкость, склонность к царапинам и способность к окислению. Для каждого типа металла могут быть рекомендованы определенные материалы и инструменты.

Покрытие защитным слоем

Один из важных этапов после варки тонкого металла – нанесение защитного покрытия. Это позволяет предотвратить коррозию и повысить стойкость к воздействию внешних факторов, таких как влага, пыль или химические вещества.

На выбор покрытия могут влиять многочисленные факторы, включая материал металла, его предназначение и условия эксплуатации. Оптимальным вариантом может быть использование краски, лака, порошкового покрытия или специального защитного воска.

В завершение этапа отделки и последующей обработки тонкого металла рекомендуется провести осмотр изделия на предмет дефектов или неровностей в покрытии. При необходимости можно провести дополнительные корректировки и исправления.